Сбор производственной информации для фармацевтической компании

Причины внедрения новой системы

Основная проблема заключалась в том, что существовавшая производственная цепочка, которая состояла из локально-автоматизированного технологического оборудования различных производителей (Stilmas, Olsa, Groninger, Seidenader и др.), не была интегрирована в единую информационную систему. Каждая из этих систем имела индивидуальный интерфейс взаимодействия с пользователем. Например, мнемосхемы выполнялись на различных иностранных языках, в том числе немецком и китайском. Такими же специфическими были и отчеты, с различной степенью наполнения информацией и ее детализацией — от одной-двух страниц до двухсот. Таким образом, у компании «Герофарм» не было возможности оперативно сводить данные с различных участков производства. Кроме того, был затруднен поиск причин простоя оборудования, мест возникновения брака и т. д.

Выбор информационной платформы

Существующее производственное оборудование имело локальные системы автоматизации, выполненные на базе решений Siemens и Rockwell Automation, однако часть систем была построена на оборудовании и SCADA-системах, мало представленных (Zenon) или совсем не представленных (Elau PacDrive, MFarm MCGS) на российском рынке.

Для проекта в качестве основной информационной платформы была выбрана Wonderware. Ее преимуществами стали:

- широкий набор стандартных драйверов к устройствам нижнего уровня;

- возможность создания единой информационной платформы (общее пространство имен, шаблонов и т. д.);

- надежный и отказоустойчивый Historian-сервер с развитым инструментарием построения SQL-запросов;

- современный веб-портал, позволяющий отображать данные в режиме реального времени на мнемосхемах и отчетах;

- возможность развертывания всех компонентов системы в виртуальной среде (как Hyper-V, так и VMware);

- возможность дальнейшего развития системы за счет добавления функционала MES и Intelligence;

- поддержка стандартов GMP и соответствие требованиям 21 CFR Part 11.

Было использовано такое инструментальное программное обеспечение Wonderware, как Wonderware System Platform 5K IO/5K History, Wonderware Historian 5000 Tag и Wonderware Information Server.

Область применения

Система предназначена для контроля хода технологического процесса фармацевтического производства (рис. 1) в режиме реального времени, проведения ретроспективного анализа, выявления причин сбоев и простоев технологического оборудования, создания условий для обеспечения качественных показателей продукции и исключения ошибочных действий оперативного персонала.

Рис. 1. Фармацевтическое производство компании «Герофарм»

Внедренная система охватывает все этапы производства: водоподготовку; систему приготовления растворов; лиофильную сушку; стадию мойки, стерилизации, розлива и закатки; инспекцию; этикетирование; блистеровку; картонаж, а также обандероливание и упаковку в коробку.

Задачи новой системы

Задачи, которые ставились заказчиком в отношении системы:

- повышение уровня информационного обеспечения технологического и эксплуатационного персонала за счет наглядного предоставления необходимой производственной информации в режиме реального времени (на мнемосхемах) и в режиме ретроспективного анализа (в отчетных и графических формах);

- снижение трудоемкости подготовки, проверки и корректировки отчетных данных;

- создание единого информационного пространства за счет сбора и интеграции данных с локальных систем управления этапами фармацевтического производства различных производителей (Stilmas, Olsa, Groninger и др.) в общем прикладном решении Wonderware System Platform;

- создание условий для достижения оптимальных режимов работы оборудования и ведения технологических процессов фармацевтического производства за счет внедрения инструментов анализа;

- организация единой базы данных для дальнейшей передачи информации в систему управления предприятием Microsoft Dynamics ERP;

- создание предпосылок к переходу на безбумажный документооборот.

Концепция системы

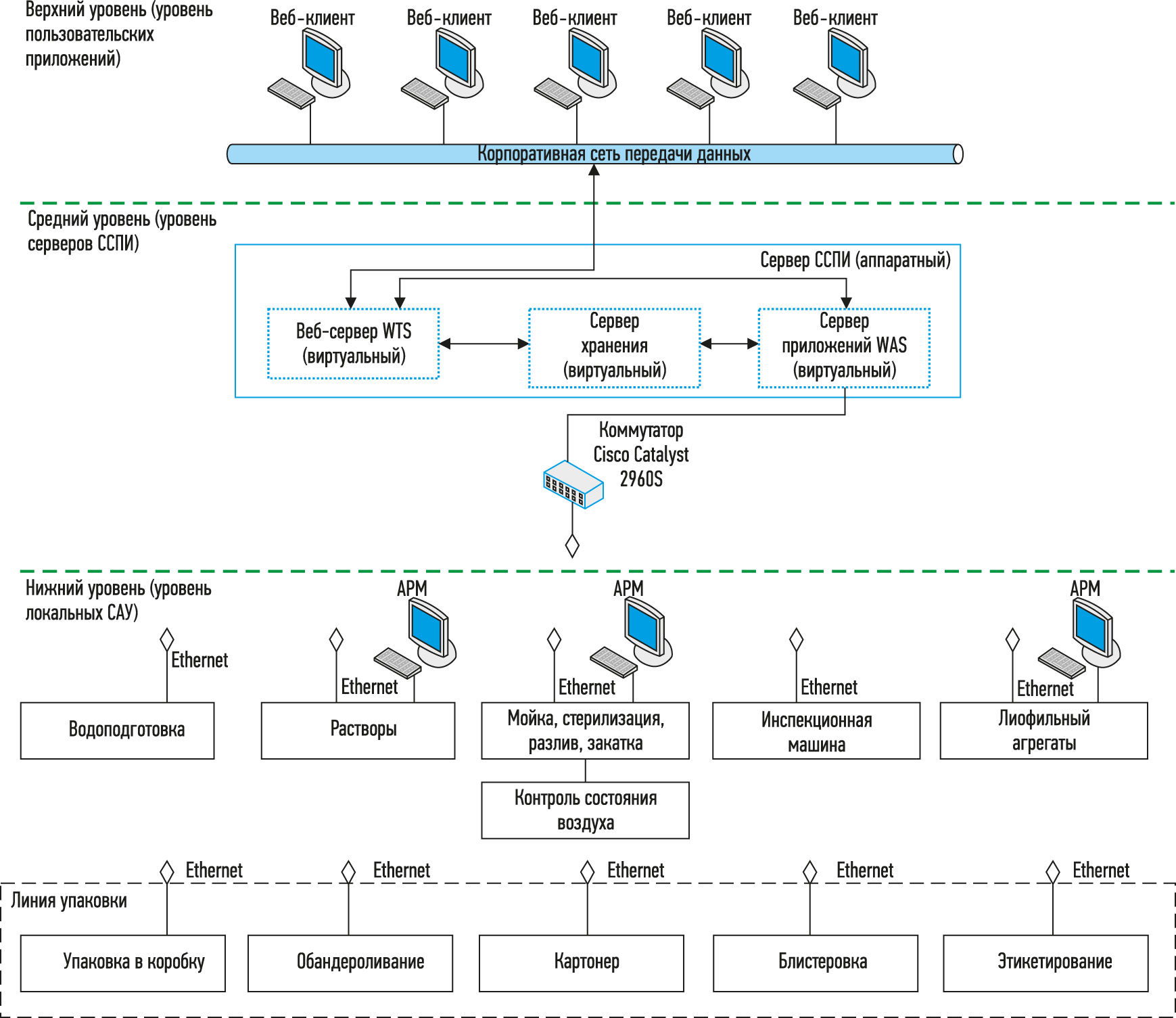

Общая структурная схема системы представлена на рис. 2.

Нижний уровень (уровень локальных САУ) включает в себя САУ отдельных участков производства и является источником данных для всей системы.

На среднем уровне (уровне серверов системы) находятся аппаратные и виртуальные серверы: веб-сервер (Wonderware Information Server, WIS), сервер хранения (Historian) и сервер приложений (Wonderware Application Server, WAS). В рамках представленной структуры сервер WAS обеспечивает сбор и обработку данных от локальных САУ через соответствующие драйверы устройств (Siemens, OPC и т. д.), сохранение исторической информации на сервере хранения Historian и предоставление данных для WIS. Веб-сервер WIS предусматривает предоставление данных пользователям по веб-интерфейсу.

Верхний уровень (уровень пользовательских приложений) включает в себя необходимые инструменты представления и анализа данных посредством веб-интерфейса. Всего в системе предусмотрено 5 пользователей («тонкий» клиент). Взаимодействие между всеми уровнями осуществляется по сетевому протоколу Ethernet 100 Мбит/с. Использование веб-сервера обеспечивает доступ пользователей к системе посредством стандартного веб-браузера с соответствующими надстройками, что позволяет использовать существующие ПК без установки дополнительного программного обеспечения.

Результат внедрения

Технические преимущества

Wonderware System Platform позволила собрать данные с различных источников и свести их в единое информационное пространство. Сбор данных реализован с использованием штатных наборов драйверов System Platform и Device Integration: для САУ на базе оборудования Siemens были применены драйверы S7C_S7 Object и S7C_S7_200 Object, а для других случаев — Suitelink, OPC DA и ODBC. Таким образом, в систему было выведено около 5000 параметров.

В прикладном плане все технологические параметры доступны пользователям через веб-портал (в зависимости от прав доступа), в виде мнемосхем (~55 шт.) или через Historian Client c возможностью просмотра истории изменения параметра за произвольный период времени. Кроме того, можно получить информацию в виде аналитических и отчетных форм (~20 шт.), реализованных за счет агрегации информации с базы данных Historian.

Таким образом, внедрение WIS позволило создать единый производственный веб-портал с мнемосхемами и отчетными формами различного наполнения, а Historian обеспечил высокоскоростное накопление и архивацию данных с возможностью предоставления этих данных для подготовки отчетных форм.

Коммерческие преимущества

На текущий момент система собирает и архивирует все существенные производственные данные с локальных САУ технологических установок. На базе собранной информации пользователям доступны отчетные формы, позволяющие проводить анализ работы производства как в разрезе партий фармацевтической продукции, так и с точки зрения функционирования отдельных установок.

В системе реализован расчет времени простоя оборудования с разнесением по причинам, сравнение с лучшими мировыми практиками аналогичных производств, вычисление KPI по производству в целом, по отдельным участкам, в разрезе партий и смен или в соответствии с алгоритмами заказчика.

В результате внедрения системы существенно сократилось время подготовки различных производственных отчетов (не менее чем на 70%) и время выявления причин простоев и брака (не менее чем на 50%).

По материалам АО «Клинкманн СПб» — официального дистрибьютора Wonderware в России.

Контактный телефон

+7 (812) 327-37-52

www.klinkmann.ru

www.wonderware.ru

16 апреля, 2012

16 апреля, 2012 13 марта, 2018

13 марта, 2018 21 апреля, 2017

21 апреля, 2017